ロータリーナイフ刃

(カット・スライス加工)

- ほとんどの素材は綺麗に加工できますが、断面に黒い筋がつくことがあります。

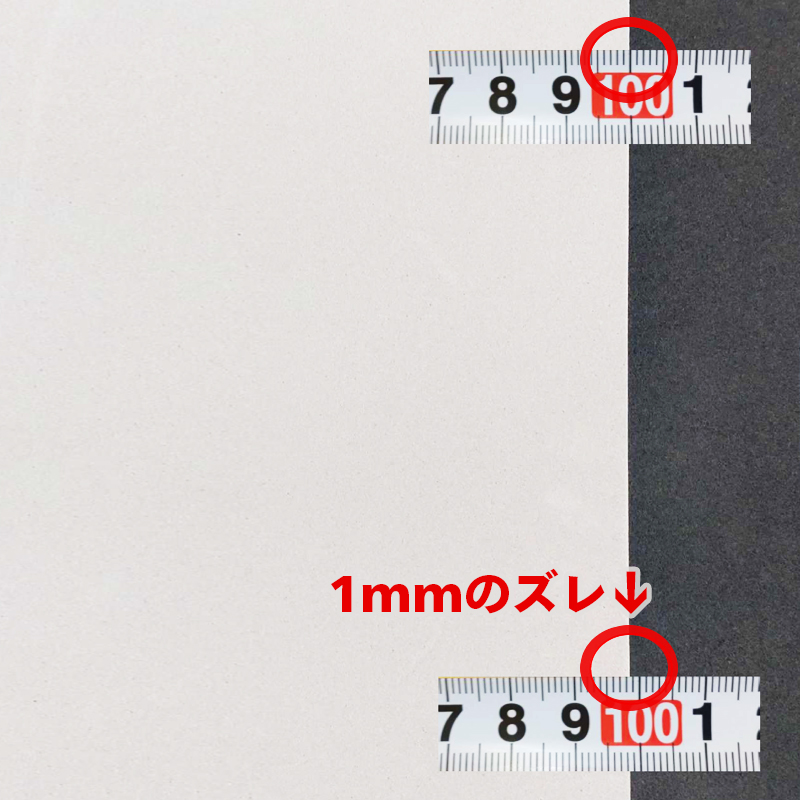

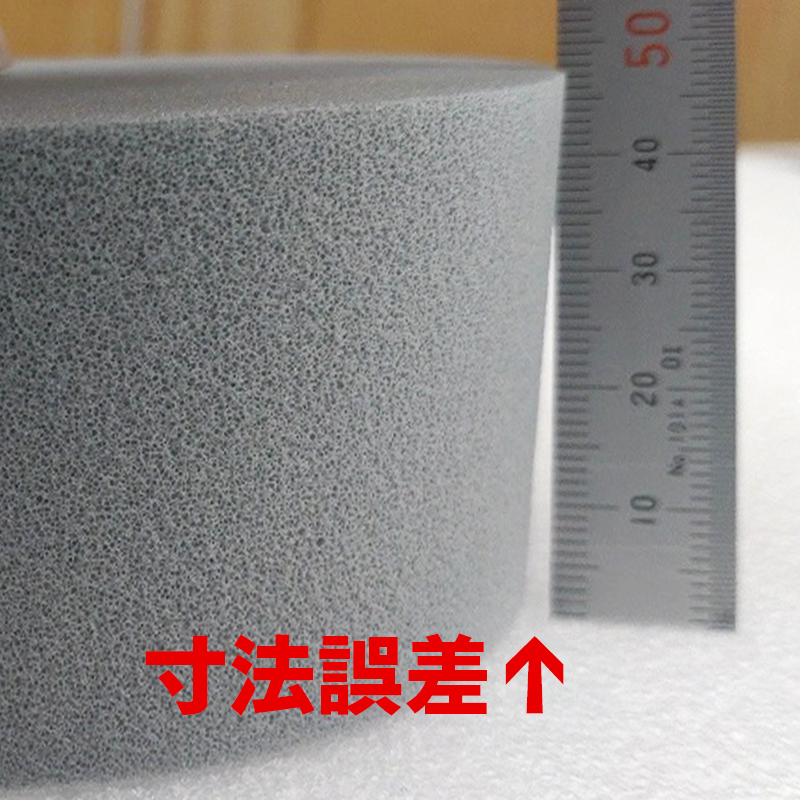

- 進入角度と中間地点で誤差が生じることがあります。(およそ1㎜程度)

- 細い巾を加工する際、端部が斜めにカットされることがあります。

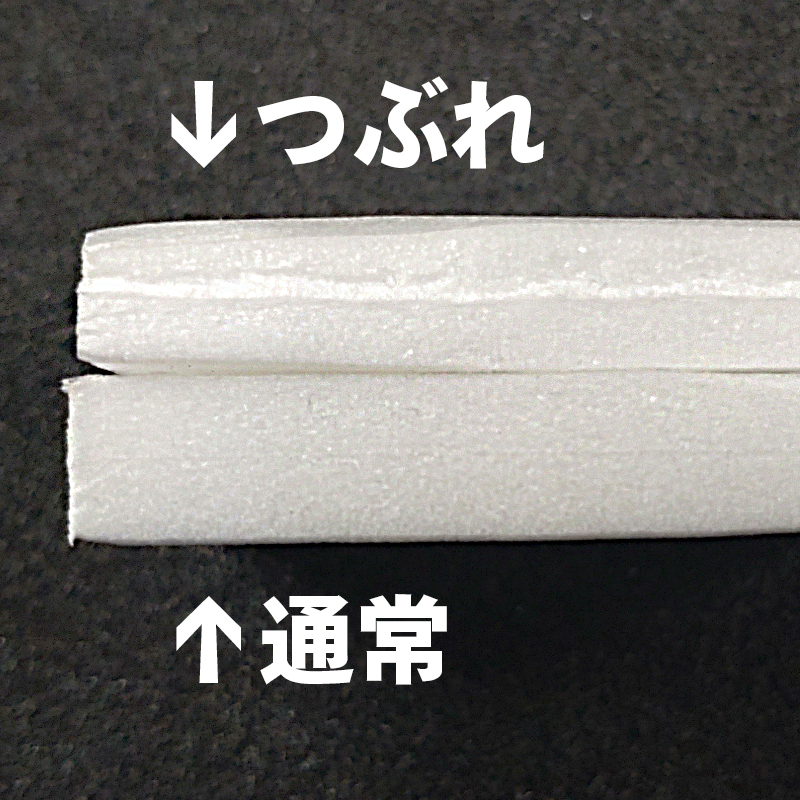

裁断刃(カット加工)

- ハサミの原理で断裁を行います。シート状や薄いもののカットに向いており、切断面は綺麗ですが製品により材料潰れや歪が発生します。

- 裁断の断面が斜めになる事がありますが、厚みが薄い発泡体(約3㎜以下)では目視でわからない程度です。

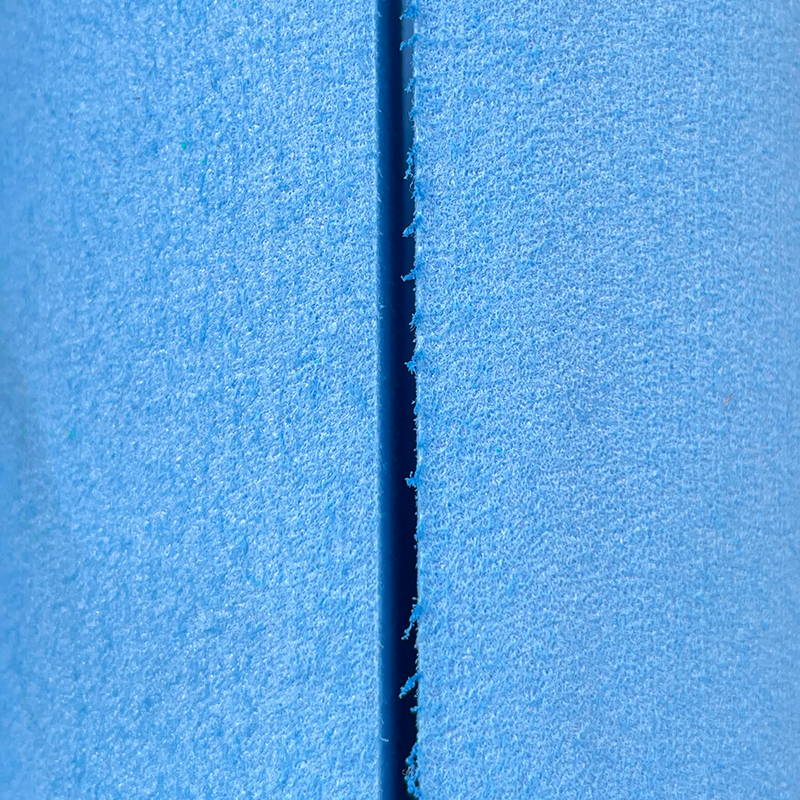

丸刃(スリット加工)

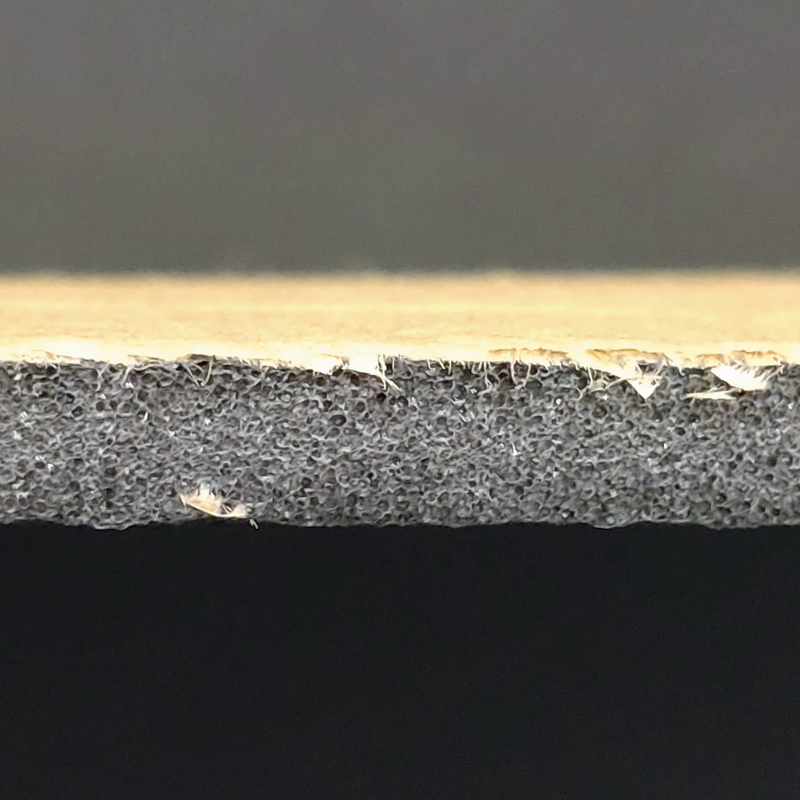

- 厚み(5㎜以上)がある素材を丸刃スリットすると斜めに刃物が入り、下面と上面でズレが生じることがあります。

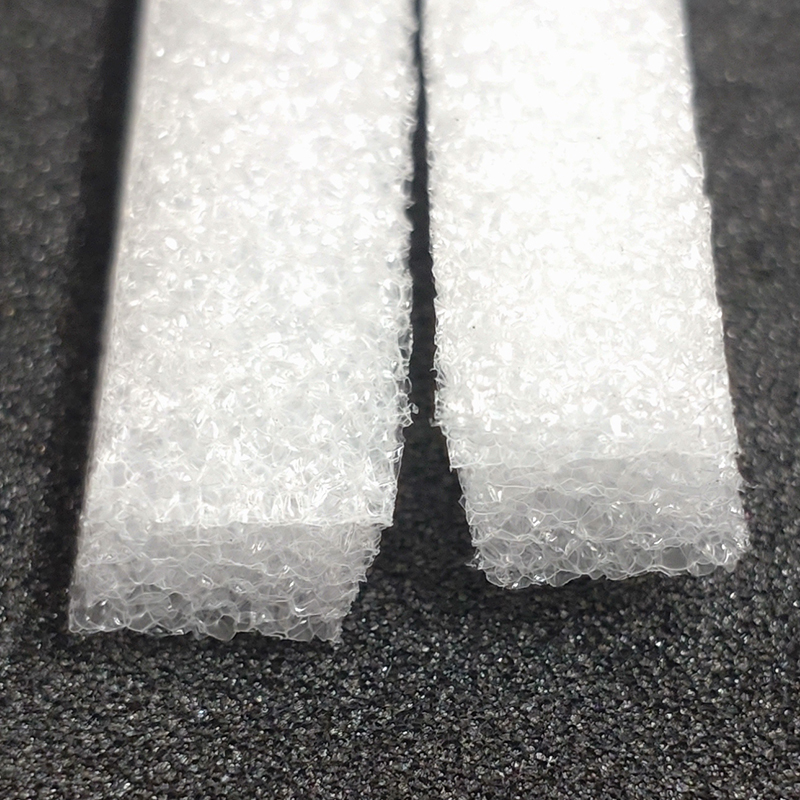

- 丸刃を押し当ててスリットしている為、部分的に切れムラが発生することがあります。

- 柔らかい素材は太鼓状に断裁されることがあります。

- 素材によって粘着テープが付いていないと加工出来ないことがあります。特に柔らかく長尺の素材は、諸条件によってお見積り後でも対応できないことがありますのでご注意ください。

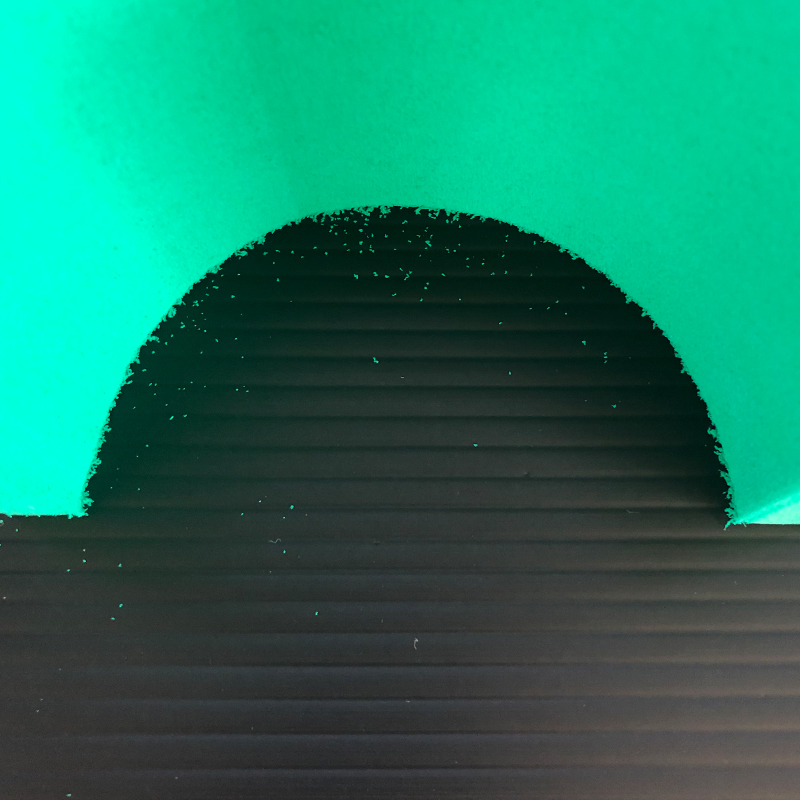

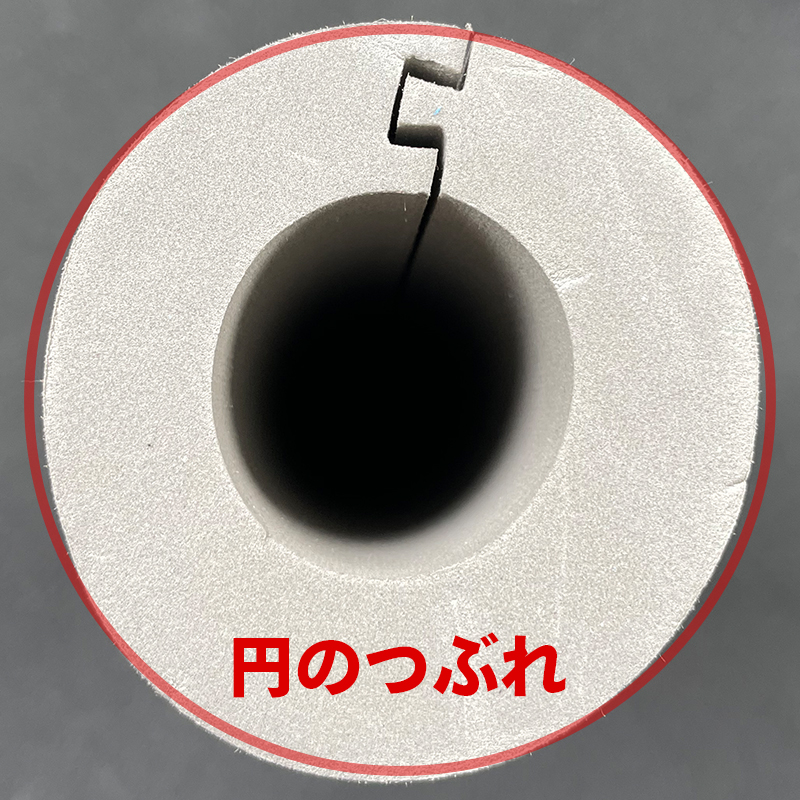

振動ナイフ刃(プロッター)

- 刃物を高速で上下運動をさせ製品をカットしていきます。少ない数量から自由に設計が可能で、小ロットの製造に向いています。素材厚みにより3㎜程度の切れ込みが入ることがあります。

- 主に異形状の加工で使用しますが、厚みが厚いもの(10㎜以上)において断面に摩擦によるこすれ傷等が発生します。

- 素材によって天面と底面での寸法誤差が生じます。厚みが50㎜を超える物は1mm以上の誤差が生まれることがあります。

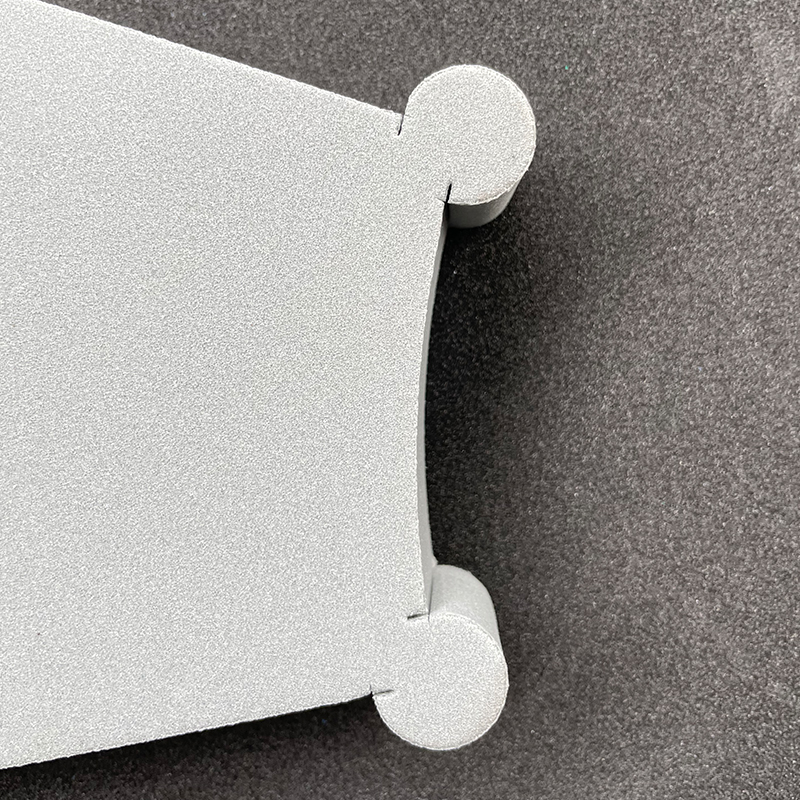

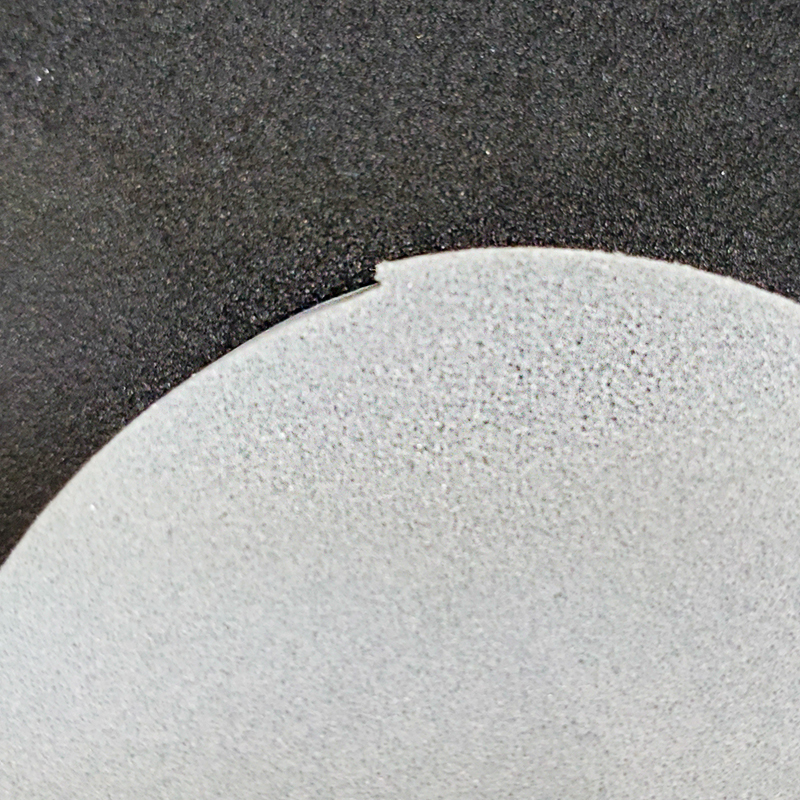

- 円などの形状は、始点と終点にズレが生じることがありますので、ご注意ください。

丸のこ刃(カット加工)

- 鋭角はきっちりと出ますが、断面に断裁傷痕が発生することがあります。

- 切り粉が発生するため、エアーを吹き付ける工程で除去しますが、取り切れず一部付着したまま製品出荷となります。

- 素材(ラミネートされた紙やフィルム等)により毛羽立ちが発生します。

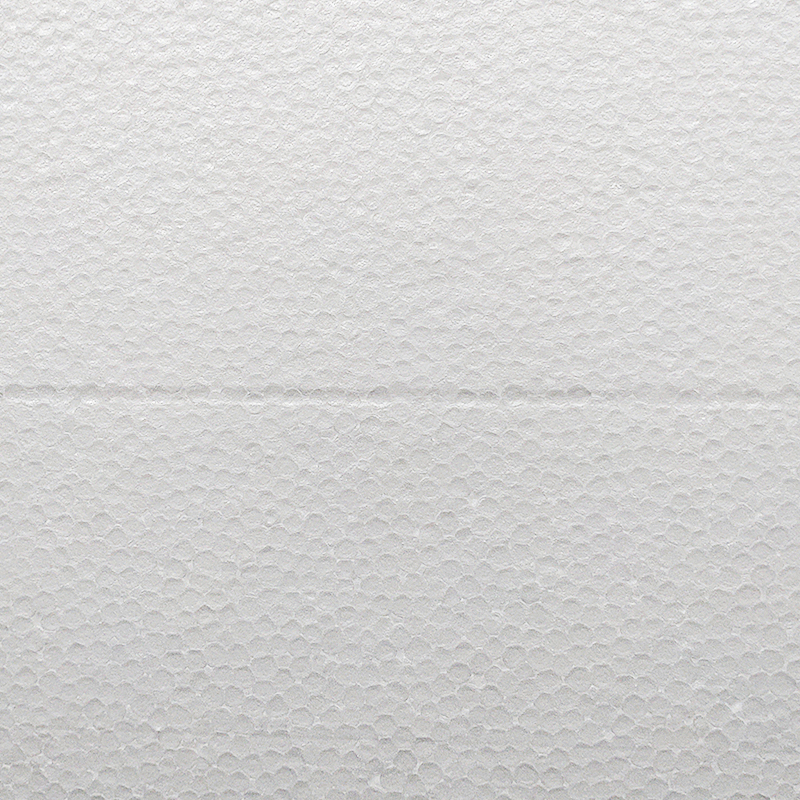

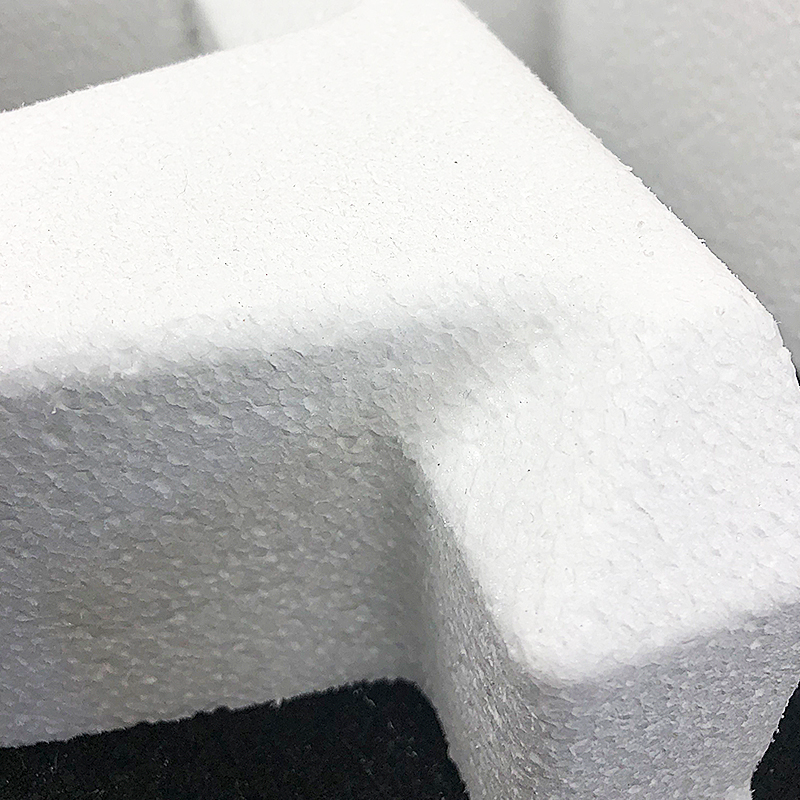

熱線(カット・スライス加工)

- 主に発泡スチロール等のポリスチレンでの加工断面は綺麗に仕上がりますが、寸法公差が他の物に比べ大きくなります。

- 熱線がブレる事により、加工の断面にスジが発生することがあります。

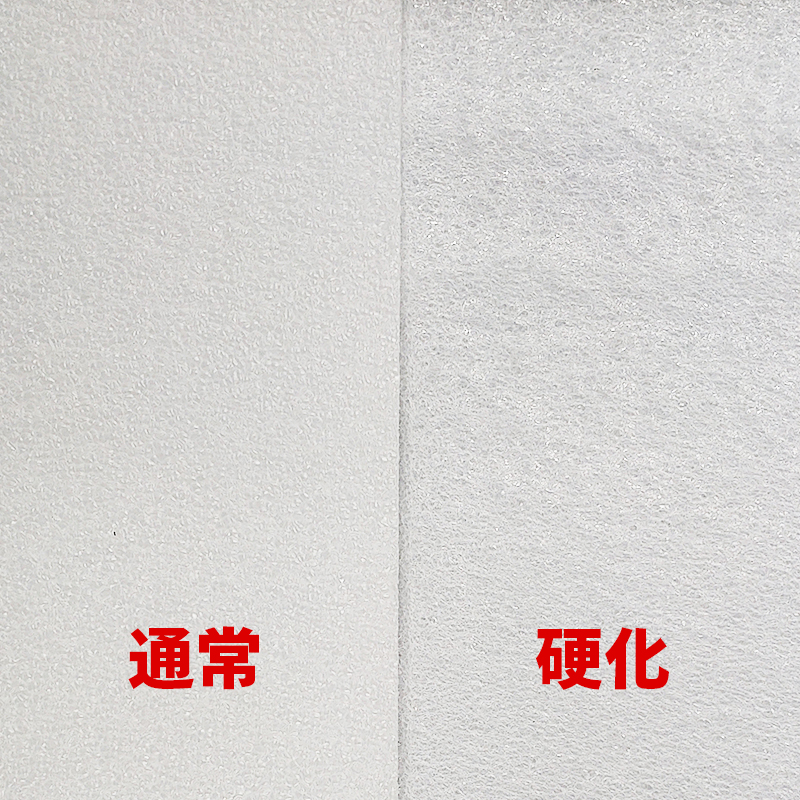

- 断面が熱で溶かされて固まる際に、素材によって表面が硬化することがあります。

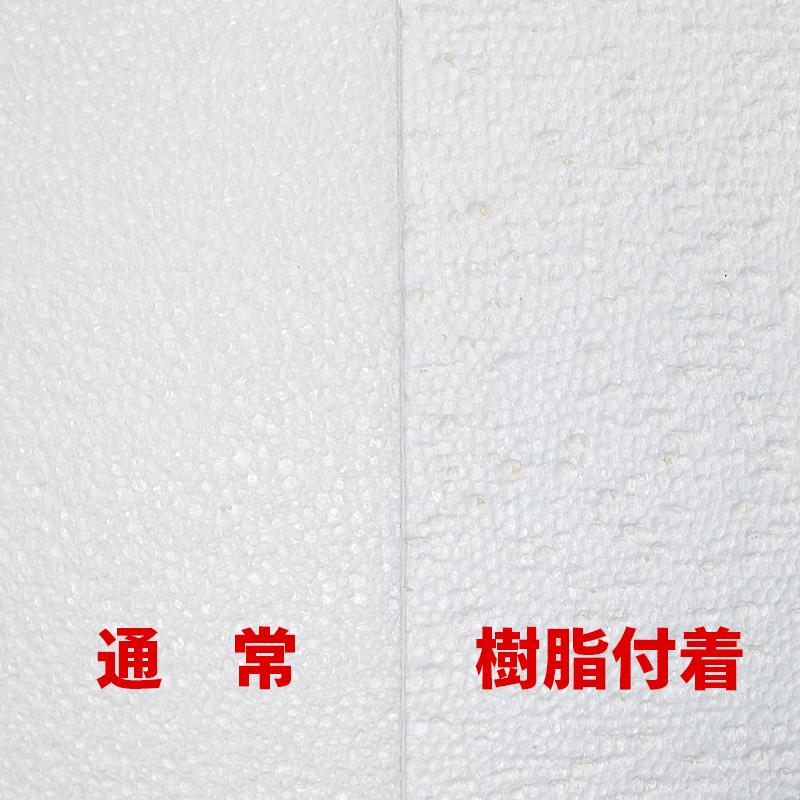

- 溶けた樹脂が、製品に付着して断面がざらつくことがあります。

のこぎり刃(ワイヤー加工)

- 切り粉が発生するため、エアーを吹き付ける工程で除去しますが、取り切れず一部付着したまま製品出荷となります。

- 素材により毛羽立ちや切り筋が発生します。

- 素材により寸法公差が大きい加工となる為、公差が厳しい場合は別途ご相談させていただくことがあります。

ルーター・エンドミル(切削加工)

- XYZ軸を制御する加工機を使い、エンドミルというドリルを高速で回転させて製品を削ります。素材によって仕上がりが異なり、発泡スチロールや硬質ウレタンは比較的断面が綺麗に仕上がります。

- 切り粉やカスが発生するため、エアーを吹き付ける工程で除去しますが、取り切れず一部付着したまま製品出荷となることがあります。

- 素材により毛羽立ちが発生致します。発生した物は除去作業を行いますが、完全な除去は不可能となる為、ご不安な場合は事前にお問い合わせください。

- 素材の規格や製造工程上貼り合わせが発生致します。その際、断面に接着剤色が見えることがあります。

刃物木型(プレス・ハーフプレス加工)

- 断面は綺麗かつ、10㎜以下であれ寸法精度は高くなります。

- 厚みのあるものは断面が太鼓状になります。

- 天面と底面は寸法が出ますが、厚みが増すことにより断面のセンター部が±1㎜~3㎜程公差が発生します。

貼り合わせ(ラミネート・粘着加工)

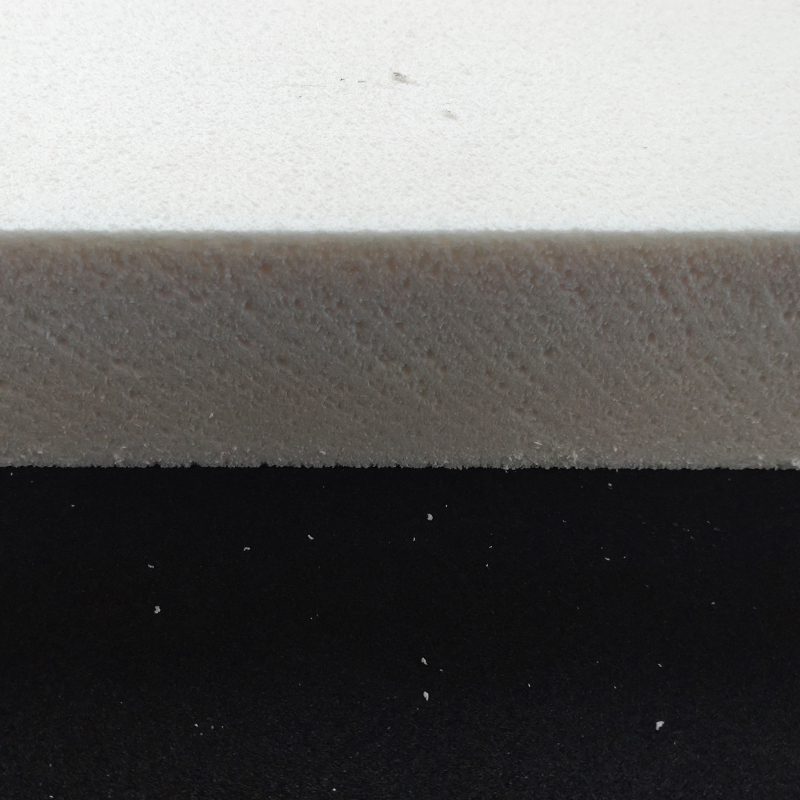

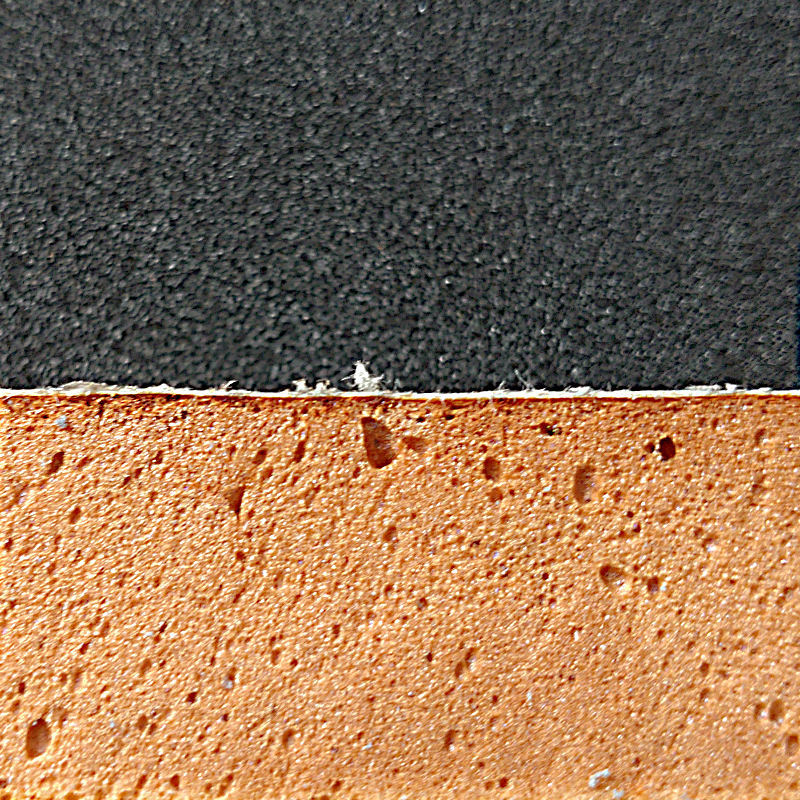

- 素材と素材同士を貼り合わせて新たな機能を持たせたり厚みを増したりします。貼り合わせ方法は材料に適した方法を選定しますが、一般的には熱や両面テープ、粘着材で貼り合わせを行います。

- 熱での貼り合わせは素材により接着面が硬化する為、断面を手で触ると引っ掛かりがあり、当該部分の硬さが倍率・密度・硬度と異なります。

- 両面テープでの貼り合わせは断面にテープが露出する為、汚れが付着しやすく、形状によっては商品等にもする場合があります。

- 接着剤ので貼り合わせは、接着剤が飛び出して固まることがあります。

寸法公差や規格について

- 寸法公差については下記の寸法公差規格をご確認ください。希望の寸法公差がある場合は、備考欄にご記入ください。対応の可否回答及び素材によっての公差の限界数値をご連絡させていただきます。

- 寸法公差規格は目安となり保証値ではありません。

- その他の項目は原則規格JIS B0405-1991-v に準じ製品検査を行っています。

●ブロック

| 寸法公差 【厚み】 | 寸法公差目安 | |

|---|---|---|

| 3㎜を超え6㎜以下 | ± | 0.5 |

| 6㎜を超え30㎜以下 | ± | 1.0 |

| 30㎜を超え60㎜以下 | ± | 1.5 |

| 60㎜を超え120㎜以下 | ± | 1.5 |

| 120㎜を超え400㎜以下 | ± | 2.5 |

| 400㎜を超え600㎜以下 | ± | 4.0 |

※厚み公差は、当社で厚みをスライスしない商品に限り素材メーカーの規格が優先となりますので、参考数値とお考え下さい

| 寸法公差 【巾・長】 | 寸法公差目安 | |

|---|---|---|

| 3㎜を超え6㎜以下 | ± | 0.5 |

| 6㎜を超え30㎜以下 | ± | 1.0 |

| 30㎜を超え60㎜以下 | ± | 1.5 |

| 60㎜を超え120㎜以下 | ± | 1.5 |

| 120㎜を超え400㎜以下 | ± | 2.5 |

| 400㎜を超え1000㎜以下 | ± | 4.0 |

| 1000㎜を超え2000㎜以下 | ± | 6.0 |

●シート・ボード

| 寸法公差 【厚み】 | 寸法公差目安 | |

|---|---|---|

| 1㎜を超え3㎜以下 | ± | 0.5 |

| 3㎜を超え10㎜以下 | ± | 1.0 |

※厚み公差は素材メーカーの規格が優先となりますので、参考数値とお考え下さい。

| 寸法公差 【巾・長】 | 寸法公差目安 | |

|---|---|---|

| 3㎜を超え6㎜以下 | ± | 1.0 |

| 6㎜を超え30㎜以下 | ± | 1.5 |

| 30㎜を超え60㎜以下 | ± | 2.0 |

| 60㎜を超え120㎜以下 | ± | 2.0 |

| 120㎜を超え400㎜以下 | ± | 3.0 |

| 400㎜を超え1000㎜以下 | ± | 5.0 |

| 1000㎜を超え2000㎜以下 | ± | 10.0 |

3D切削の公差について

- こちらはデータ上±0.5㎜となりますが公差指定が無き場合は任意となります。公差指定によっては対応できないこともありますのであしからずご了承ください。

- 鋭角な断面が設備の都合上、Rが発生することがあります。Rの数値は最小3R最大10Rを目安に当社任意にて設計致します。事前に確認したい場合は、お問い合わせください。

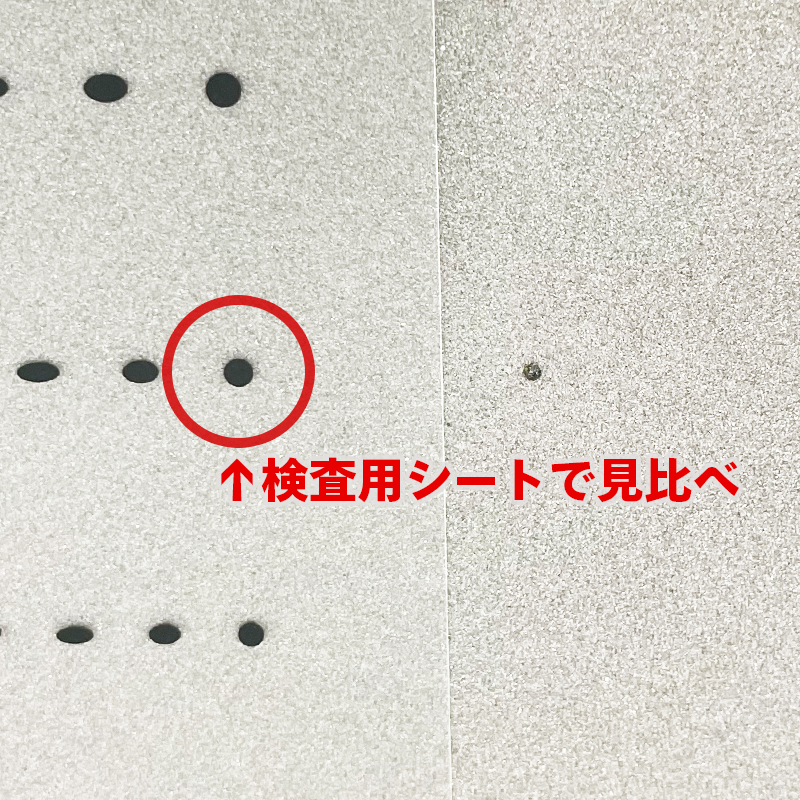

ピンホールについて

- 原則メーカー規格により適応する為詳しくはお問い合わせください。ただし自主規格として以下の数値での検査を行っています。

- 貫通費貫通を問わず長径の寸法で測定します。ピンホールはスライス面のみ適応となりますので、材料厚みをスライスしていない場合の断面は対象外とします。

| Φ3以上 | 不可 |

|---|---|

| Φ2~Φ3 | 5個以内/㎡ |

| Φ2以下 | 可 |

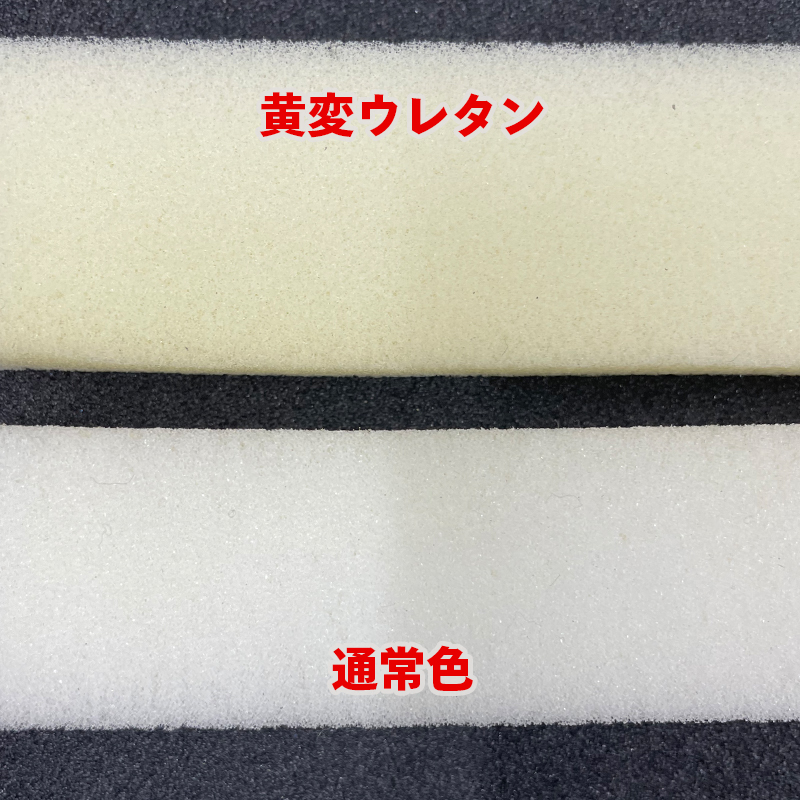

変色について

- フェノール系の商品(ネオマフォーム等)は紫外線などの影響で変色します。特に断熱材用途としての商品では、変色していても出荷する場合があります。

- 一般向けのウレタン系の商品は、変色なき用に梱包の上出荷対応とさせていただきます。しかしながらお客様先での変色(黄変)についての一切の責任は負いません。

粘着仕様について

| 粘着普通 | アクリル系、粘着力10.0 N/20㎜以上 一般的に直粘着や基材レステープと言われ、糊を塗布し基材がなく製品に貼り付ける方法です。材料によっては貼りつかない物もある為、その場合は安価な両面テープを貼り付ける仕様となります。 無架橋ポリエチレンや一部のゴムスポなどは製品との接着が弱く、取り扱いによってはがれることがあります。 |

|---|---|

| 粘着強 | アクリル系、粘着力22.0 N/20㎜以上 特殊な基材や粘着層を厚くし初期接着や用途別に接着強度を上げた粘着剤となります。デフォルトはアクリル系、粘着力24.0 N/20㎜をベースとしますが、接着対象物をお伝えいただければ適した粘着を選定させていただきます。 |

硬さについて

| 柔らかい | 洗浄スポンジのイメージです。指で押して容易に凹み、両サイドから力を加えて押すと折れ曲がります。 |

|---|---|

| やや柔らかい | 耳たぶ程度です。指で押して凹み、両サイドから力を加えて押すと半分程度曲がります。 |

| 普通 | 発泡スチロールのイメージです。指で押して凹むが反発が強く、両サイドから力を加えて押すと1/4程度曲がります。 |

| やや硬い | 消しゴム程度のイメージです。指で押してもあまり凹まず、両サイドを掴んで折り曲げようとして1/4程度曲がります。 |

| 硬い | 指で押しても凹まず、両サイドを掴んで折り曲げようとして少し曲がります。 |

※上記硬さは当社独自指針となる為、必ずしも適合するわけではありません。詳しくはお問い合わせください。

倍率や硬度について

- 倍率は原則メーカー発表値に基づき記載していますが、同じ数値でも素材によって硬さや風合いが異なることがあります。

- 原則倍率は(厚み(ミリ)×幅(メートル)×長さ(メートル))÷重量(kg)=発泡倍率として求められます。

- 硬度の測定に使用する硬度計には多数の種類があり、同じ数値でも硬さが異なりますのでご注意ください。

- 発泡無しのゴム板素材の場合はデュロメータタイプA(ショアA)、ゴムスポンジの場合はデュロメータタイプC(アスカーC)が用いられる事が多いです。

硬度のイメージ

汚れ・傷・割れ欠けの限度について

- 出荷前に製品の汚れや・傷・割れ欠けの外観の検査を行っています。商品により割れやすい、欠けやすい(発泡スチロール等)商品と、割れ欠けが起こりにくい商品では判断基準が異なりますのであくまで目安としてご確認ください。

汚れ基準・限度

- 出荷前に製品の汚れや・傷・割れ欠けの外観の検査を行っています。商品により割れやすい、欠けやすい(発泡スチロール等)商品と、割れ欠けが起こりにくい商品では判断基準が異なりますのであくまで目安としてご確認ください。

- 汚れの定義として、外的要因でついた汚れを指す為、原則当社基準で判断します。また、外的要因でついた汚れは以下の基準で合格判断を行なっています。商品により汚れの定義が異なるため、以下数値は上限・下限を保証するものではありません。

| 面積にかかわらず拭いて取れる汚れ |

| 0.5㎡~1㎡あたり10c㎡内の汚れ |

| 0.3㎡~0.5㎡あたり5c㎡内の汚れ |

| 0.2㎡以下1㎡内の汚れ |

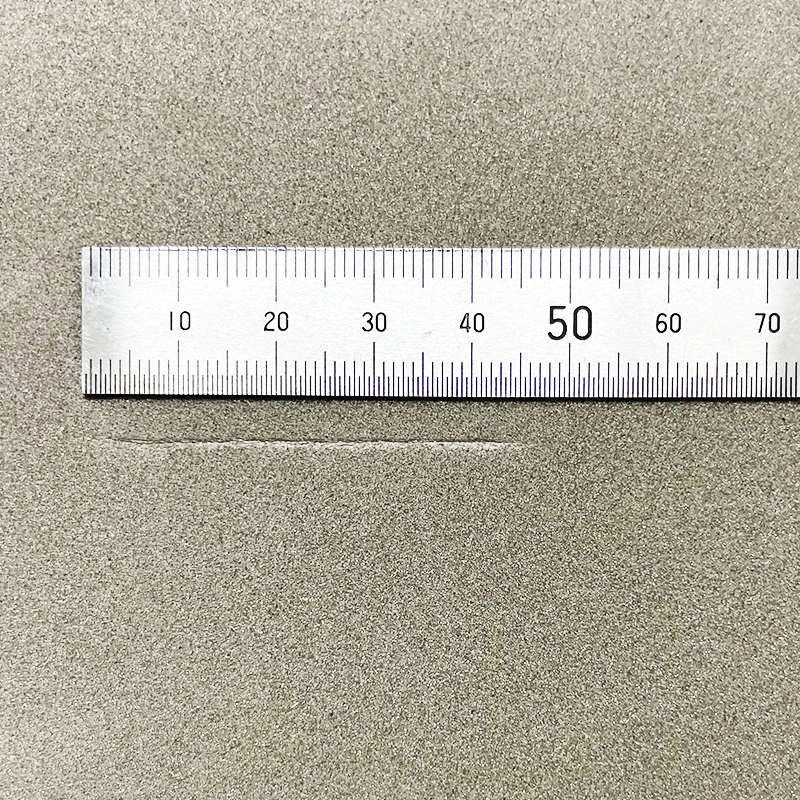

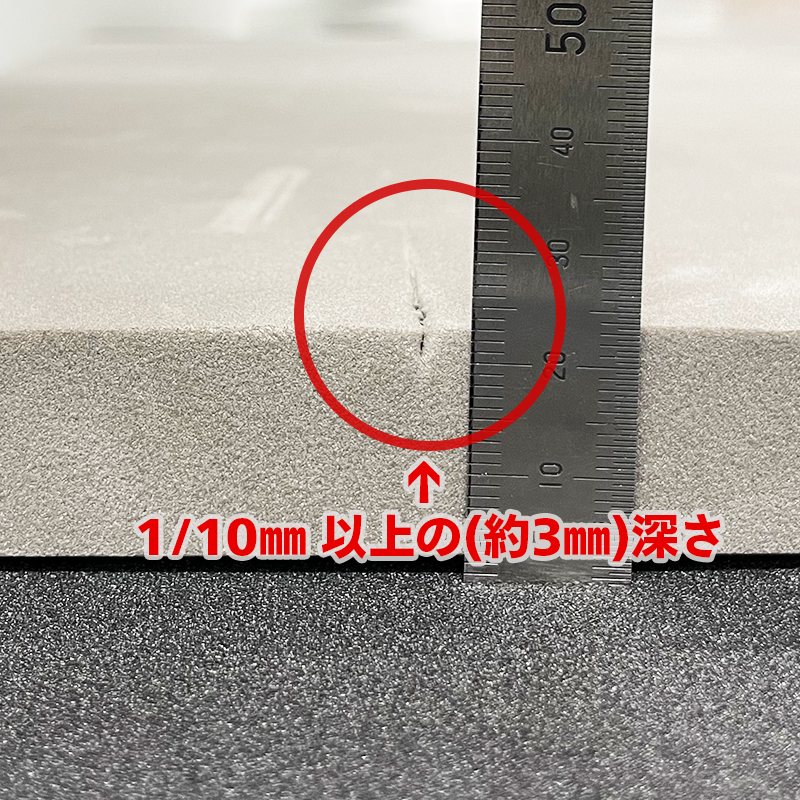

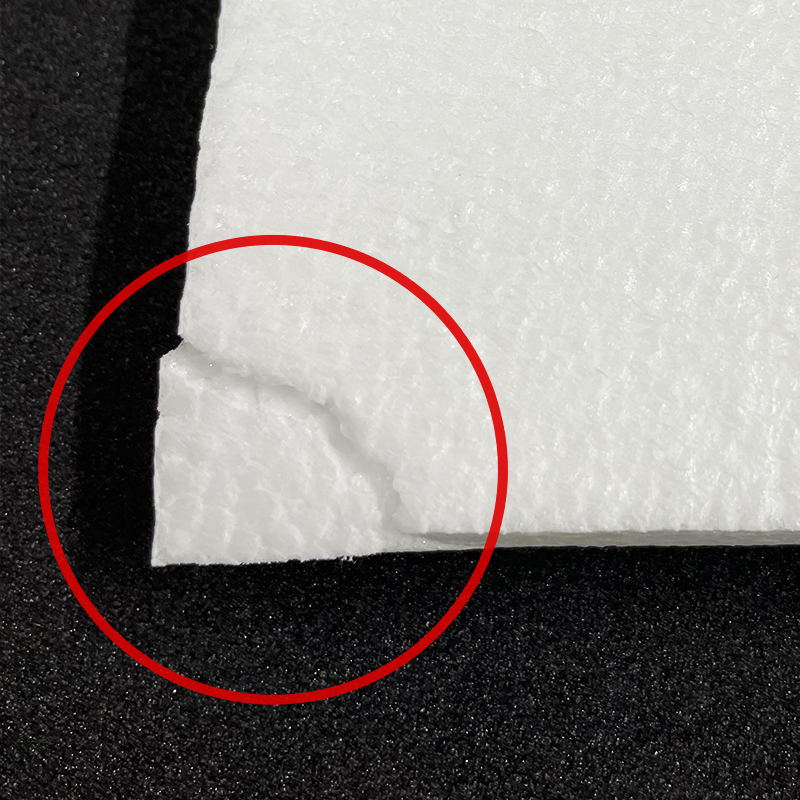

割れ欠け・傷の基準・限度

- 出荷前に製品の汚れや・傷・割れ欠けの外観の検査を行っています。商品により割れやすい、欠けやすい(発泡スチロール等)商品と、割れ欠けが起こりにくい商品では判断基準が異なりますのであくまで目安としてご確認ください。

- 判断基準は当社の商品ごとの基準にて検査を行なっています。商品により割れ欠け・傷の基準は異なるため、以下数値は上限・下限を保証するものではありません。

| ひっかき傷で50㎜以下のもの |

| 傷の深さが材料厚みの1/10mm以下または0.5mmのどちらか大きい方 |

| 0.5㎡~1㎡あたり2c㎡内の割れ・傷3ヵ所 |

| 0.3㎡~0.5㎡あたり1c㎡内の割れ・傷2ヵ所 |

| 0.2㎡~1㎡あたり1c㎡内の割れ・傷1ヵ所 |

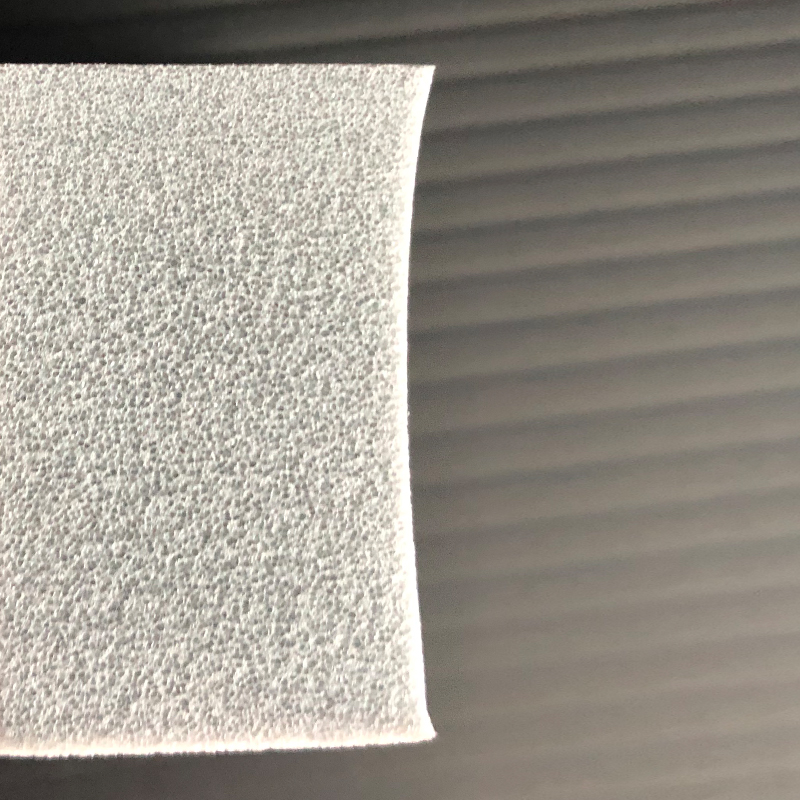

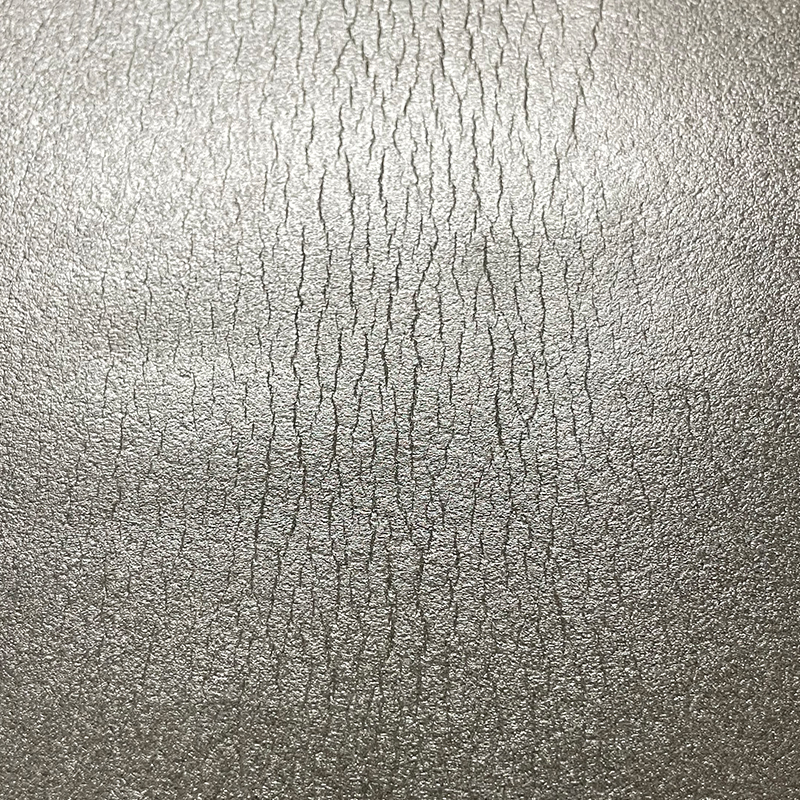

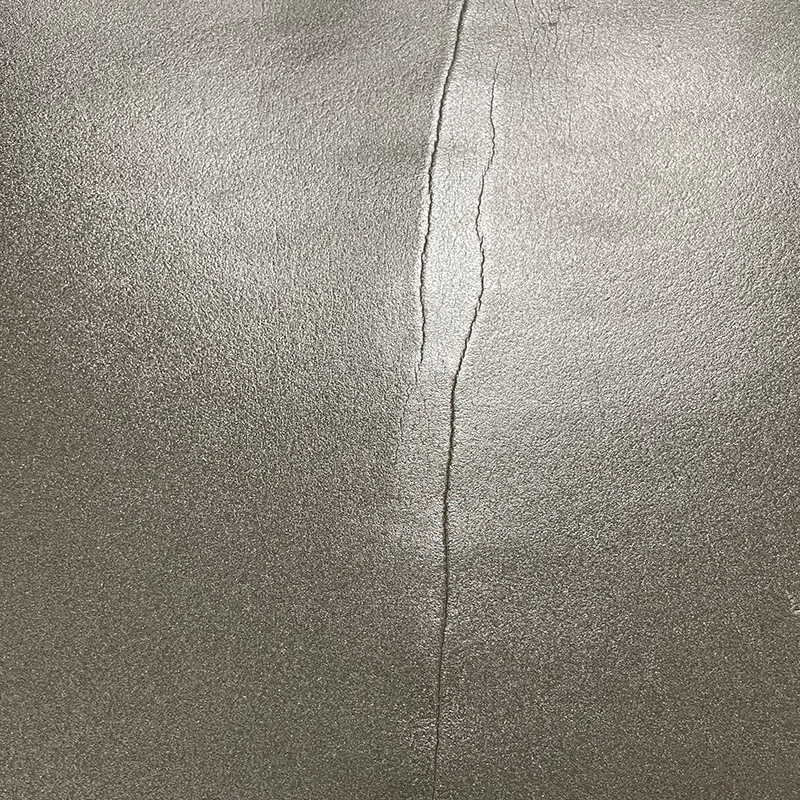

皺(シワ)・折れ曲がり痕の基準・限度

- 出荷前に製品の汚れや・傷・割れ欠けの外観の検査を行っています。商品により割れやすい、欠けやすい(発泡スチロール等)商品と、割れ欠けが起こりにくい商品では判断基準が異なりますのであくまで目安としてご確認ください。

- ラミネート等により製品表面に皺(シワ)が発生する場合がありますが、0.5㎜以上深さでない皺(シワ)は良品とします。

- 厚みの薄い商品は折れ曲がりにより痕が発生します。商品の端部より全長から1/10範囲内(例 1000㎜の商品の端から100㎜以内)の折れ曲がり痕は良品とする場合があります。ただし、折れ曲がり痕が500㎜以上の場合は不良品として取り扱います。